تحلیل مقایسه ای

مبدل های حرارتی نقشی محوری در فرآیندهای مختلف صنعتی ایفا می کنند و انتقال کارآمد انرژی حرارتی بین سیالات را تسهیل می کنند. در میان انبوهی از طرحهای مبدل حرارتی موجود، پیکربندی پوسته و لوله یکی از رایجترین و همهکارهترین آنهاست. این مقاله به بررسی عمیق مزایا و معایب مبدل حرارتی پوسته و لوله میپردازد و ویژگیها، کاربردها و ملاحظات آنها را روشن میکند.

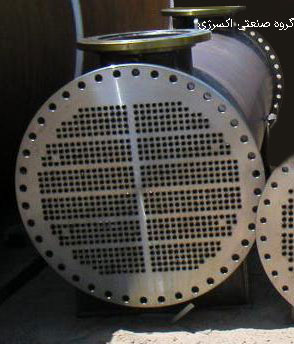

آشنایی با مبدل های حرارتی پوسته و لوله:

پیکربندی پایه:

طراحی اساسی مبدل حرارتی پوسته و لوله شامل یک پوسته استوانه ای است که چندین لوله را در خود جای داده است. این لوله ها که اغلب از موادی مانند فولاد ضد زنگ یا مس ساخته می شوند، جریان یک سیال (سیال فرآیند) را تسهیل می کنند در حالی که سیال دیگر (واسطه تبادل حرارت) در اطراف لوله ها در داخل پوسته جریان دارد.

مکانیسم تبادل حرارت:

تبادل حرارت از طریق دیوارههای لوله انجام میشود و امکان انتقال موثر انرژی حرارتی بین دو سیال را فراهم میکند. این طراحی سطح قابل توجهی را برای انتقال حرارت فراهم می کند و آن را برای طیف وسیعی از کاربردها مناسب می کند.

برای مطالعه بیشتر در مورد مبدل حرارتی پوسته و لوله بر روی ادامه مطلب کلیلک کنید.

مطالعه مطالب بیشتر:

آیا تعریف کاملی از مبدل حرارتی می دانید؟

برای ساخت مبدل حرارتی چه استانداردهایی لازم است؟

مزایا و معایب مبدل حرارتی پوسته و لوله

مزایا

1. تطبیق پذیری:

مدیریت سیالات متنوع: مبدل های حرارتی پوسته و لوله تطبیق پذیری قابل توجهی از خود نشان می دهند و طیف متنوعی از سیالات را در خود جای می دهند. این باعث می شود که آنها در صنایع مختلف، از کارخانه های پتروشیمی گرفته تا سیستم های HVAC قابل استفاده باشند.

کاربردهای فشار بالا و دمای بالا: ساختار مستحکم آنها آنها را برای کاربردهای فشار بالا و دمای بالا مناسب می کند، جایی که حفظ یکپارچگی سازه بسیار مهم است.

2. انتقال حرارت موثر:

سطح بهینه: طراحی مبدل های حرارتی پوسته و لوله، سطح بهینه را برای انتقال حرارت تضمین می کند. مساحت سطح بزرگ تبادل موثر انرژی حرارتی بین سیال فرآیند و محیط تبادل حرارت را تسهیل می کند.

کاربردهای تغییر فاز: این مبدل های حرارتی در کاربردهایی که شامل تغییر فاز هستند، مانند تبخیر یا تراکم، برتری دارند. طراحی این امکان را برای انتقال حرارت موثر در طول این فرآیندهای دگرگونی فراهم می کند.

3. تعمیر و نگهداری آسان:

دسترسی به لوله: به دلیل دسترسی به لوله های جداگانه، تعمیر و نگهداری ساده شده است. تمیز کردن یا تعویض لوله ها نسبتاً ساده است و امکان نگهداری کارآمد را فراهم می کند.

بازرسی و کاهش رسوب: بازرسی دوره ای لوله های جداگانه شناسایی و کاهش مشکلات رسوب را امکان پذیر می کند. این رویکرد فعال به عمر طولانی تجهیزات و کارایی پایدار کمک می کند.

4. مقیاس پذیری:

قابل انطباق با اندازه های مختلف: مبدل های حرارتی پوسته و لوله به راحتی مقیاس پذیر هستند و طیف گسترده ای از نیازهای تبادل حرارت را در خود جای می دهند. این سازگاری آنها را برای کاربردهای صنعتی در مقیاس کوچک و بزرگ مناسب می کند.

5. عمر طولانی:

ساختار بادوام: طراحی قوی و بادوام مبدل های حرارتی پوسته و لوله به طول عمر مفید کمک می کند. این دوام به ویژه در صنایعی با شرایط عملیاتی سخت مفید است.

مزایا و معایب مبدل حرارتی پوسته و لوله

معایب:

1. فضای مورد نیاز:

اندازه ردپای: یکی از معایب قابل توجه مبدل های حرارتی پوسته و لوله، ردپای نسبتا بزرگ آنهاست. این می تواند چالش هایی را در محیط های محدود به فضا ایجاد کند، جایی که طرح های فشرده ترجیح داده می شوند.

2. ساخت و ساز مجتمع:

طراحی پیچیده: ساخت مبدل های حرارتی پوسته و لوله در مقایسه با برخی از طرح های جایگزین می تواند پیچیده تر باشد. این پیچیدگی اغلب منجر به هزینه های اولیه بالاتر از جمله مواد و نیروی کار می شود.

3. واکنش آهسته تر به تغییرات دما:

اینرسی در پاسخ حرارتی: به دلیل حجم قابل توجه سیال در سیستم، مبدل های حرارتی پوسته و لوله ممکن است واکنش کندتری به تغییرات دما نشان دهند. این اینرسی می تواند یک عامل محدود کننده در کاربردهایی باشد که به تنظیمات حرارتی سریع نیاز دارند.

4. حساسیت به رسوب:

مشکلات رسوب: مبدل های حرارتی پوسته و لوله مستعد رسوب هستند، به ویژه در هنگام کار با مایعاتی که مستعد رسوب جامدات روی سطوح لوله هستند. این رسوب می تواند بازده انتقال حرارت را مختل کند و نیاز به تعمیر و نگهداری منظم دارد.

5. ملاحظات هزینه:

هزینه های اولیه بالاتر: هزینه اولیه مبدل های حرارتی پوسته و لوله در مقایسه با برخی از طرح های مبدل حرارتی ساده تر بیشتر است. این می تواند یک عامل مهم در پروژه های با بودجه محدود باشد.

6. چالش های مونتاژ و نصب:

نیاز به نیروی کار ماهر: مونتاژ و نصب مبدل های حرارتی پوسته و لوله می تواند پیچیده تر باشد و اغلب به نیروی کار ماهر نیاز دارد. این پیچیدگی می تواند به هزینه های نصب بالاتر و تاخیرهای احتمالی کمک کند.

ملاحظات برای انتخاب:

مزایا و معایب مبدل حرارتی پوسته و لوله

هنگام تصمیم گیری برای انتخاب مبدل حرارتی پوسته و لوله، ضروری است که الزامات و محدودیت های کاربردی خاص را در نظر بگیرید.

ویژگی های سیال: ماهیت سیالات درگیر، از جمله خورندگی و تمایل به گندزدگی آنها، یک ملاحظات مهم است. مبدل های حرارتی پوسته و لوله ممکن است برای سیالات مستعد رسوب کمتر مناسب باشند.

شرایط دما و فشار: شرایط دما و فشار عملیاتی برنامه باید با قابلیتهای مبدلهای حرارتی پوسته و لوله هماهنگ باشد. طراحی مستحکم آنها باعث می شود که برای محیط های پر فشار و دمای بالا مناسب باشند.

محدودیتهای فضا: اگر فضا یک عامل محدودکننده باشد، طرحهای مبدل حرارتی جایگزین با ردپای فشردهتر ممکن است مناسبتر باشند.

محدودیت های بودجه: در حالی که مبدل های حرارتی پوسته و لوله انتقال حرارت کارآمد را ارائه می دهند، بودجه پروژه ممکن است انتخاب گزینه های مقرون به صرفه تر را تعیین کند.

ملاحظات تعمیر و نگهداری: دسترسی به لوله ها برای تمیز کردن و نگهداری باید با سهولت تعمیر و نگهداری مورد نیاز برای کاربرد خاص مطابقت داشته باشد.

تخصص نصب: در دسترس بودن نیروی کار ماهر برای نصب و مونتاژ مبدل های حرارتی پوسته و لوله، به ویژه در پروژه هایی با زمان بندی فشرده باید در نظر گرفته شود.

نتیجه:

در حوزه مبدل های حرارتی، پیکربندی پوسته و لوله به عنوان یک گزینه همه کاره و پرکاربرد است. مزایای آن، از جمله تطبیق پذیری، انتقال حرارت موثر، تعمیر و نگهداری آسان، مقیاس پذیری و عمر طولانی، آن را به انتخابی ارجح در بسیاری از کاربردهای صنعتی تبدیل می کند. با این حال، معایب، مانند فضای مورد نیاز، ساخت و ساز پیچیده، پاسخ حرارتی کندتر، حساسیت به رسوب گیری، و هزینه های اولیه بالاتر، نیاز به بررسی دقیق در فرآیند انتخاب دارد.

در نهایت، انتخاب بین مبدل های حرارتی پوسته و لوله و طرح های جایگزین به الزامات خاص برنامه بستگی دارد. مهندسان و مدیران پروژه باید مزایا و معایب را با در نظر گرفتن عواملی مانند خواص سیال، شرایط عملیاتی، محدودیتهای فضا، محدودیتهای بودجه و ملاحظات تعمیر و نگهداری بسنجید. با انجام یک تجزیه و تحلیل کامل، می توان تصمیمات آگاهانه اتخاذ کرد و از عملکرد بهینه و طول عمر مبدل حرارتی در محیط صنعتی معین اطمینان حاصل کرد